私たちの周りには、トランジスタ・ダイオード・ICなど多くの半導体製品が使われています。これらの半導体製品を製造する主要工法にワイヤボンディング工程があります。

ワイヤボンディングとは、数20μmの金属ワイヤ(ボンディングワイヤ)を用いて、半導体製品のコアであるシリコンチップと基板を配線する工程です。製品によっては数百本のワイヤを配線します。

このワイヤ配線の要件は、ワイヤ配線の接合強度が十分であること、ワイヤが断線していないこと、ワイヤがショートしていないこと等が挙げられます。これらの要件を満たしているかを検査するために、通常は外観検査装置が用いられます。

本コラムでは、半導体製品製造におけるワイヤボンディング工程の説明から、その検査工程について説明し、おすすめの検査器メーカをご紹介します。

もし、製造業のWebマーケティングに関して

- 問合せにつながるウェブサイトを制作したい

- 自社製品に関するコラムを作ってアクセスを増やしたい

- ホワイトペーパーの制作をしてリード獲得をしたい

という場合は、お気軽に株式会社ストラーツまでご相談ください。

弊社では製造業の技術部門経験を持つライターが多数所属しており、専門性の高い記事の制作が可能です。また、問合せやリード獲得につなげる動線設計によって問い合わせ・受注を最大化させます。

1.半導体の構造とワイヤボンディング工程

トランジスタ・ダイオード・IC・CPU・LD・LEDなど、私たちの身の回りには多くの半導体製品が使われています。これらの半導体製品は、製品機能のコアとなる回路を有する半導体チップ・半導体チップを固定する基板・半導体チップと基板を電気的に配線する金属ワイヤ・全体を保護する筐体で形成されます。

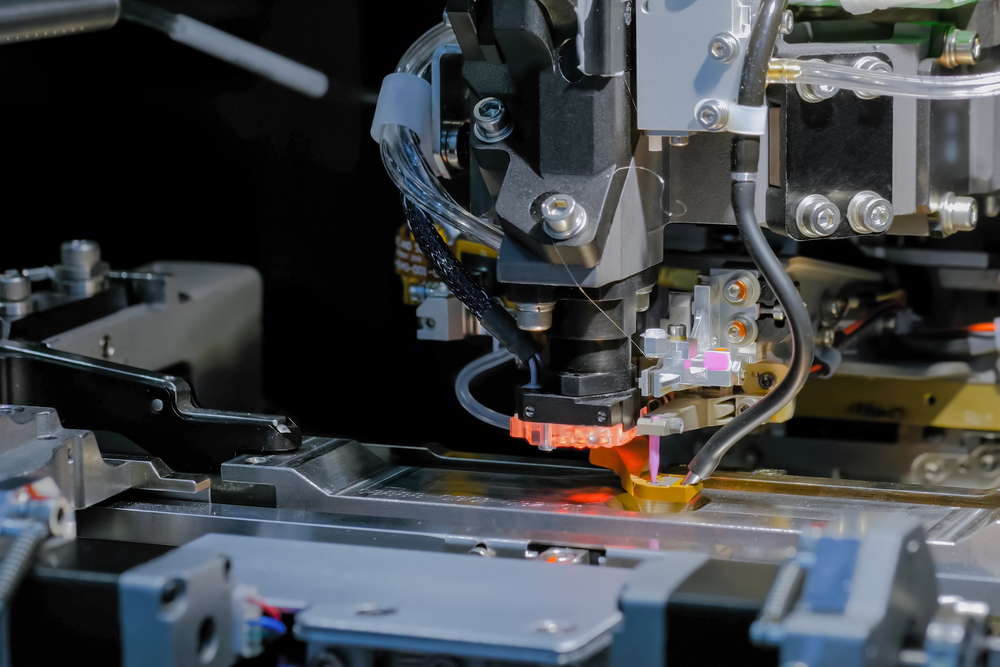

ワイヤボンディング工程は、半導体素子と基板を電気的に配線する工程です。

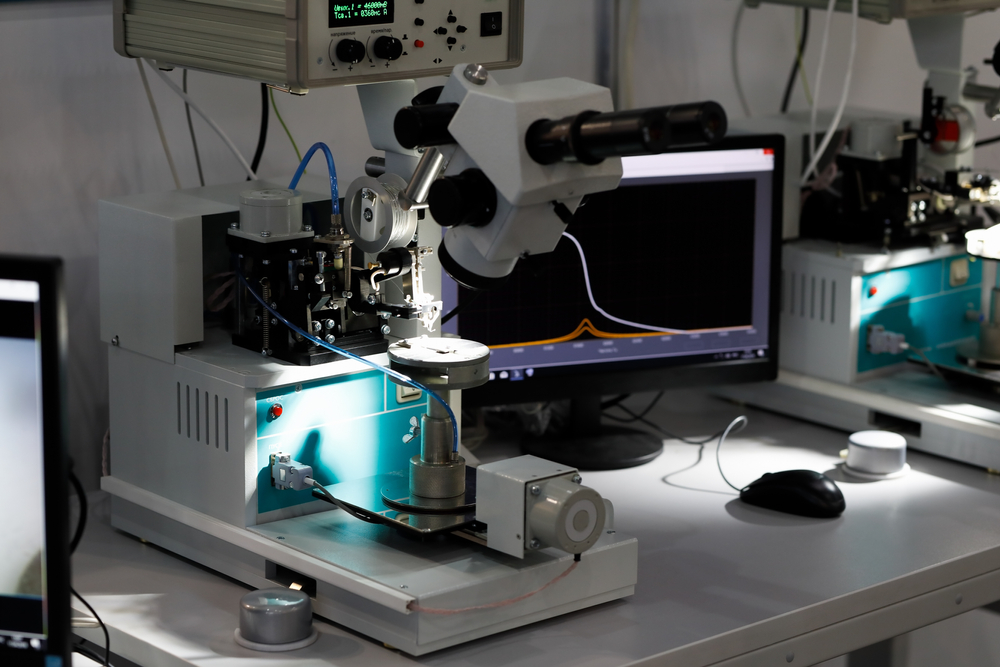

ワイヤボンディングは、ワイヤボンダと呼ばれる装置を使って行います。

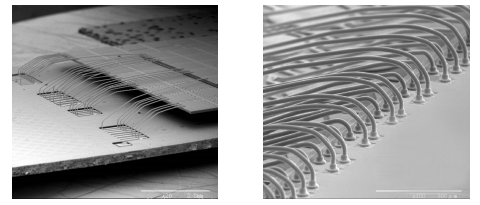

金属ワイヤ(ボンディングワイヤ)には、用途に応じて金・銅・アルミが用いられます。ワイヤの太さは、小信号製品ではΦ20~40μmです。大容量製品になると、Φ100~500μmのワイヤや扁平形状のリボンワイヤが用いられます。一つの製品に数百本のワイヤを配線することもあります。

(半導体技術ロードマップ専門委員会 平成 20 年度報告から抜粋)

(1)ボールボンディング

ワイヤボンディングは、接合方法によって、ボールボンディングとウェッジボンディングの2つに大別できます。

ボールボンディングは、ワイヤの素材が金、銅等の場合に用いられる接合方法です。ワイヤ先端に放電して金属を溶融させボールを形成したあと、接合する面にボールを押し付け、超音波をかけながらこすりつけます。熱・超音波・圧力のエネルギーでワイヤを接続します。

熱エネルギーを用いて接合するため、高速なプロセスが実現できます。ワイヤのループ条件次第では1秒間に20本程度のワイヤを配線することも可能です。そのため、LSIやCPUなどの大規模な集積回路に多く用いられています。

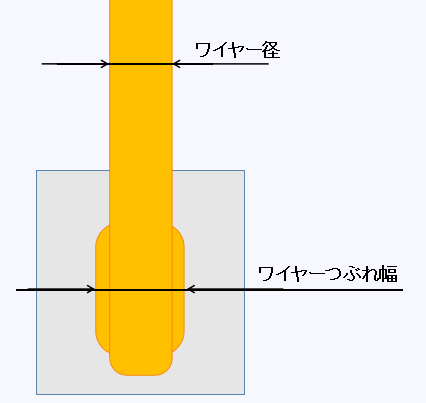

ボールボンディングによる接合部のワイヤ形状は、元のワイヤ径よりも大きく、つぶれた状態になります。

(2)ウェッジボンディング

ウェッジボンディングは、ワイヤの素材がアルミの場合に用いられます。

アルミは表面に強固な酸化膜を形成するため、放電によるボール形成ができません。その代わりに、ウェッジと呼ばれるくさび型のツールでワイヤをはさみ、接合面にワイヤを押し付け、超音波と圧力エネルギーを用いて接合します。

加工時間はボールボンディングよりは遅く、1秒あたり1~2本程度です。パワートランジスタやIGBTなどのパワーデバイスで用いられます。

ウェッジボンディングによる接合部のワイヤ形状も、元のワイヤ径よりも大きく、つぶれた状態になります。

2.ワイヤ配線の品質保証と検査工程

ワイヤ配線では、ワイヤ接合部の強度が十分であること・ワイヤが断線していないこと・ワイヤがショートしていない(ワイヤ同士が接触していない)ことが求められます。

「ワイヤ接合部の強度が十分であること」を保証するために接合強度を直接測定すると、製品自体を破壊してしまいます。そのため、ワイヤ接合部のワイヤつぶれ形状を代用特性として外観検査を行うのが通例です。

外観検査による接合強度検査を実現するためには、事前にワイヤつぶれ形状とワイヤの接合強度の相関データを取っておかなければいけません。

さらに、定期的に製品抜き取りによる破壊検査を行うことも必要です。ワイヤ接合強度を破壊検査により直接測定するには、ワイヤシェアテスターと呼ばれる測定器を用います。

また、「ワイヤが断線していないこと」「ワイヤがショートしていないこと」をチェックするために、3次元的な要素もクリアしなければいけません。

3D検査の方法として、カメラと検査対象の距離を変動しながら、焦点が合う高さで検査対象の輪郭を復元する焦点法と、複数のカメラで撮像した検査対象の位置のずれから輪郭を復元するステレオ法があります。焦点法は測定精度が高く、ステレオ法は検査速度が早いメリットがあります。

3.ワイヤボンディング検査装置の導入のコツ

ワイヤボンディングの検査装置の導入は、専門メーカから購入する方法と、カスタム製作する方法の2通りに分かれます。これらの方法の使い分けについて説明します。

(1)専門メーカから購入する方法

まずはこの方法を検討することをお勧めします。

専門メーカのワイヤボンディング検査装置には、検査に必要なメニューがあらかじめ揃っています。メーカにデモ機が準備されていますので、まずはサンプルを持ち込み、自社の製品を検査できるかどうかを試すこともできます。

(2)カスタム製作する方法

専門メーカの検査装置では、コスト的に折り合いがつかない場合や、製品サイズが規格外の場合にはカスタム製作する必要があります。この場合は自社で開発するか、外観検査装置の開発のSIerに依頼するかの2択になりますが、自社開発の経験がない場合は外観検査装置の開発のSIerに相談するのがいいでしょう。

4.ワイヤボンディングの外観検査でおすすめのメーカ2選

(1)テクノアルファ株式会社

テクノアルファ株式会社は、パワー半導体用の製造装置を取り扱う技術商社です。業界トップシェアメメーカ キューリック・アンド・ソファのワイヤボンディング装置や、ワイヤ外観検査装置、ワイヤシェアテスター等を扱っています。ワイヤボンディング工程をはじめ、半導体の組立工程において信頼できる商社です。

- 住所:東京都品川区西五反田2-27-4 明治安田生命五反田ビル2F

- TEL : 03-3492-7421(代表)

- URL:https://www.technoalpha.co.jp/

(2)キャノンマシナリー株式会社

キャノンマシナリー株式会社は、半導体製造装置などを開発、製造、販売しています。半導体製品組立装置ではダイボンダー・クリップボンダーが主力。さらに、ワイヤボンディング外観検査装置も取り扱っています。

- 住所:滋賀県草津市南山田町85番地

- TEL : (077)563-8511

- URL:https://machinery.canon/ja/index.html

5.製造業のWebマーケティングに関するご相談は株式会社ストラーツへ

本コラムでは、半導体製品製造の重要工程であるワイヤボンディングとその検査工程について説明してきました。

半導体製造は専門メーカの装置が主流のため、他社と差別化が困難です。しかし、外観検査装置をカスタム開発することで、検査工程のコストを削減できる可能性はあります。

株式会社ストラーツでは、問合せにつなげる製造業ウェブサイトや記事の制作・納品までを行っています。

ウェブサイトや記事は広告と異なり、一度制作した後は、コストをかけなくても問合せ・リード獲得をし続けるという点が大きなメリット。

また、ストラーツには製造業の技術部門経験を持つライターが多数所属しており、高い専門性とSEOを両立しています。

御社の問い合わせ・売上増に貢献いたしますので、お困りの際はぜひお気軽にご相談ください。