摩擦攪拌接合(Friction Stir Welding・通称FSW)は、回転力や摩擦を利用した金属接合法です。

接合強度が高く、部材を痛めてしまうような高温度の溶融を必要とせず、メリットの多い接合法として注目を集めています。異種材の接合も可能で、多くの場面でしばしば導入が検討されています。

この記事では、摩擦攪拌接合のメカニズムを図でわかりやすく解説しています。また、装置導入のときに知っておきたいポイント、主要開発メーカも紹介しているので、ぜひ最後まで目を通していただけると幸いです。

もし、製造業のWebマーケティングに関して

- 問合せにつながるウェブサイトを制作したい

- 自社製品に関するコラムを作ってアクセスを増やしたい

- ホワイトペーパーの制作をしてリード獲得をしたい

という場合は、お気軽に株式会社ストラーツまでご相談ください。

弊社では製造業の技術部門経験を持つライターが多数所属しており、専門性の高い記事の制作が可能です。また、問合せやリード獲得につなげる動線設計によって問い合わせ・受注を最大化させます。

1.摩擦攪拌接合のメカニズムから見る特徴やメリット・欠点について

摩擦攪拌接合は、1990年代に広まった新しい溶接方法です。工具を回転力や摩擦熱を利用し、金属材をつなぎ合わせます。

従来の溶接方法よりも接合強度が高いため、幅広いジャンルの工場で注目を集めている技術です。現在でも適用範囲の研究が進められており、接合可能な部材が増えています。

(1)摩擦攪拌接合のメカニズム

摩擦攪拌接合は、金属材を溶かさずにつなぎ合わせる技術です。

回転工具を直接押し当て、摩擦熱で金属材の表面を柔らかくしたあとに練り合わせて接合します。接合可能な部材は、比較的低い温度で軟化する軽金属が多いです。

摩擦攪拌接合のプロセスは、以下のとおり。

- 高速で回転する工具を、金属材に強く押しつける

- 金属材に回転工具の突起部を挿入させる

- 工具周辺の金属材が摩擦熱で軟化する

- 柔らかくした金属材を工具の回転で攪拌し、練り混ぜて接合部を一体化させる

回転工具は接合部に沿って移動させながら使います。形状は、先端に突起がある円筒状が一般的です。

材料や板厚に合わせた特殊な工具へ変更すれば、さらに加工の幅が広がります。

(2)摩擦攪拌接合の特徴やメリットとは?

摩擦攪拌接合の大きな特徴は、以下の3つです。

- 接合する材料を軟化させてつなぎ合わせるため、材料以外の素材を使わない

- 材料を溶かすのではなく、柔らかくした状態で練り混ぜる

- 異なる材質同士も接合可能

上記の特徴がもたらす摩擦攪拌接合のメリットは、以下のとおりです。

- 材料以外の素材を使わないので、接合部の強度が高い

- 気孔や割れといった溶接欠陥が発生しにくい

- 熱による影響が少ないため、ひずみや変形を最小限に抑えられる

- 溶接痕の盛り上がりや変色がない

- キレイに接合できるので、仕上げの工数を削減できる

また摩擦攪拌接合なら、ほかの溶接法では接合が困難だったマグネシウム合金や鋳造材にも使用可能です。長板や幅が広い金属材の接合も、ひずみが少なくキレイに仕上がります。

(3)摩擦攪拌接合の欠点について

摩擦攪拌接合には、以下の欠点があります。

- 回転力に対抗できる剛性のある治具で、ワークを拘束する必要がある

- 大きなスキマや段差のある接合だと、溶接欠陥が発生する

- 接合の終端部に、回転工具の突起部を引き抜いた穴が残る

- 裏面にキッシングボンド(空洞状の未接合部)が発生しやすい

- すみ肉(直交する母材の接合面)や、複雑な形をしたワークの接合には向いていない

- 接合できる材質や板厚が限られている

- 気泡や攪拌不良といった欠陥の検出が困難

上記の欠点は加工法の工夫や、新しい回転工具の開発で大幅に改善されています。

2~6の問題には円筒部と突起が別々に駆動する複動式ツールや、特殊形状の回転工具が効果的です。

2.摩擦攪拌接合導入する前に……知っておきたい用途や溶接との違い・利用時の注意点

(1)摩擦攪拌接合の用途

摩擦攪拌は、溶融による溶接が難しいアルミニウム合金や複合材料を接合できる技術です。そのため、融点の低い軽金属を中心に、さまざまな分野で導入されています。

棒や管といった長い部材や、幅が広い金属板の曲線接合にも利用できます。少量のワークに対応できる上、市場にないサイズの特殊な製品にも使用可能です。

摩擦攪拌接合はアルミニウム合金を中心とした、以下の部品製造に活用されています。

- ロケット(アルミニウム製のタンク)

- 航空機(ターボファンエンジンに使われているチタンファンブレード)

- 鉄道車両(アルミニウムでできた車体の骨組や外板)

- 自動車(アルミニウム製のフードや、電気自動車の電池フレーム)

- 船舶

- 橋梁

大型製品のパーツ製造だけではなく、IT分野による小型部品の接合でも使われています。

(2)溶接法と比較した際の優位な点

接合の種類を大きく分けると、以下の3種類になります。

- 融接(アーク溶接やレーザー溶接)

- 圧接(摩擦攪拌接合)

- ロウ接(はんだ付け)

ここでは金属材の接合で幅広く使われている、融接と比較した際の優位点をまとめました。

| 一般的な溶接 | 摩擦攪拌接合 |

| ・材料を溶かして融解させる ・高温度の熱量を使用 ・部材により熱変形のリスクあり ・溶接痕が残ってしまう | ・材料を溶かさずに接合できるため、熱による変形や溶接欠陥が発生しにくい ・母材を結晶状にして織り交ぜるので、接合強度が高い ・高熱での接合が困難な部材にも使える ・熱による変色や盛り上がった溶接痕が残らず、溶接部が目立ちにくい ・動作を数値で細かく調整できるため、3DのCADデータや曲線に対応できる |

また、摩擦攪拌接合はシールドガスや溶接ワイヤーといった、材料以外の副資材が不要です。騒音や粉塵、煙やアーク光も発生させないので環境へ配慮したクリーンな現場にできます。

(3)導入時の注意点

摩擦攪拌は最適な条件で接合すれば、欠陥が発生しにくい技術です。

- しかし条件が合っていないと、摩擦攪拌ならではの接合欠陥が発生します。

- 撹拌不足や摩擦熱が小さい場合は、裏面付近に空洞状の欠陥が発生

- 圧力不足だと、表面から内部にかけた切断形状の欠陥が生じる

- 摩擦熱が大きい場合、表面から内部にかけて形状の不規則な欠陥が発生する

上記の欠陥が発生してしまうと品質に影響する上、回転工具の磨耗が激しくなります。

欠陥検出や接合条件の選定には、回転工具や接合部の温度測定が効果的です。

また異なる種類の金属材を接合する場合、どちらの素材も柔らかくなる程よい温度に設定しなくてはいけません。そのため異なる素材を接合する際も、温度測定が必要になります。

3.摩擦攪拌接合の導入事例を3つご紹介!実際の事例を参考にする

摩擦攪拌接合は主に、軽金属を扱う工場で活躍している技術です。

装置の大きさは、鉄道車両や自動車のサイズに合わせた大型タイプが一般的でした。しかし、摩擦攪拌接合の需要が高くなった近年では、小さなパーツを接合できる小型タイプも販売中です。

ここではさまざまな現場で活躍している、摩擦攪拌接合装置の導入事例をご紹介します。

(1)建材メーカが長尺品に対応できる中型タイプを導入

建築用の材料を販売するメーカは、長い資材に対応できる接合装置を探していました。主な接合資材はアルミニウム製の角パイプです。

ほかの溶接方法だと、アルミニウム製パイプの長い面をキレイに接合するのは困難でした。

メーカが導入したのはさまざまな大きさの資材に対応できる、中型タイプの摩擦攪拌接合装置です。

同装置には、パイプを挟んで2ライン同時に接合できるよう、両サイドに回転工具が付いています。向かい合った回転工具の配置により、パイプだけではなく厚板材料も両面から挟んで接合可能です。

メーカは摩擦攪拌接合装置を導入したことで、長い資材のキレイな接合を素早く行えるようになりました。

(2)バッキングプレートの製造に摩擦攪拌接合装置を導入

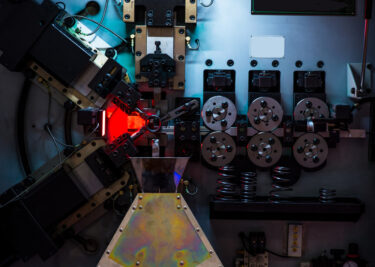

スパッタリング装置のバッキングプレート製造に、摩擦攪拌接合装置を導入した事例です。

バッキングプレートは、スパッタリング装置で高温となった部材を冷却するために使用します。スパッタリングは液晶パネルや半導体の回路を、金属を蒸発させて生成する装置です。

高温になった金属を冷却するので、バッキングプレートの素材には、銅合金やアルミニウムといった熱を伝えやすい金属が使われています。

メーカは熱接合による影響を低減させるため、銅合金のバッキングプレート製造に摩擦攪拌接合装置を導入しました。装置を導入したことでロウ付け用の真空チャンバーが不要になり、現在は一般環境で製造できています。

(3)摩擦攪拌接合を組織改質に利用

摩擦攪拌接合装置を、アルミニウム鋳造品の組織改質に利用する事例です。

溶かしたアルミニウムを型に流し込んで固めた鋳造品に、摩擦攪拌接合装置を使うと組織が変化します。変化の内容を大まかに分けると、以下の4つです。

- ワーク内の空洞(ブローホール)が減る

- 鋳造品に混入した凝固片(破断チル層)の消滅

- 組織が細かく均一になる

- 2種類の金属を使っている場合は、より細かく混ざり合う

摩擦攪拌すると表面が滑らかになるため、見た目の向上に効果的です。

大きな気泡は消滅せず、表層部の空洞は表面に現れます。滑らかになった表面に空洞が現れると目立つため、不良品としての分別が容易です。

4.摩擦攪拌接合(FSW)の装置導入におすすめのメーカ2選

摩擦攪拌接合は非常にメリットの多い接合法ですが、場合によっては期待どおりの導入が行えない場合もあります。

お客様が抱えている状況次第では、摩擦攪拌接合以外の接合法も検討したほうが良い可能性もあるでしょう。また課題に対し、検討している装置の導入だけでは最適な結果が得られない場合もあります。

その際は、導入に関して一定数の事例を持つ、下記のようなメーカへ相談するのもひとつです。

(1)株式会社日立パワーソリューションズ

日立パワーソリューションズはエネルギーや産業、社会インフラといった幅広い分野で製品を提供する企業です。摩擦攪拌接合は、全6機種からニーズに合わせた装置を選べます。

(引用:株式会社日立パワーソリューションズ 摩擦攪拌接合(FSW)装置)

適合素材や装置仕様を確認できるため、事前に相談してから導入すると安心です。

- 住所:茨城県日立市幸町三丁目2番2号

- TEL:0294-22-7111

- URL:https://www.hitachi-power-solutions.com/

(2)愛知産業株式会社

愛知産業株式会社は溶接や冶金、工作機械に関連した製品を提供する企業です。

摩擦攪拌接合は代理店契約をしている、グレンゼバッハ社(ドイツ)のDSRシリーズを販売しています。詳細は下記の動画も参考にしてください。

撹拌接合プロセス用に開発されたCAD/CAMプロフェッショナルを使用すれば、接合プログラムの作成が容易です。

- 住所:東京都品川区東大井2-6-8

- TEL:03-6800-1122

- URL:https://www.aichi-sangyo.co.jp/

5.製造業のWebマーケティングに関するご相談は株式会社ストラーツへ

株式会社ストラーツでは、問合せにつなげる製造業ウェブサイトや記事の制作・納品までを行っています。

ウェブサイトや記事は広告と異なり、一度制作した後は、コストをかけなくても問合せ・リード獲得をし続けるという点が大きなメリット。

また、ストラーツには製造業の技術部門経験を持つライターが多数所属しており、高い専門性とSEOを両立しています。

御社の問い合わせ・売上増に貢献いたしますので、お困りの際はぜひお気軽にご相談ください。