金属の切断でメジャーなものはガスを利用した切断ですが、金属の材質によっては酸化反応を活用できない場合があります。

またチップソーを使った切断では、作業性の悪さから効率が度外視されている場合もあるでしょう。

本コラムではプラズマ切断機に焦点を合わせ、導入時の注意点や相談先・基礎的な知識を解説していきます。

導入時の課題解決や導入イメージができるように、複数の事例も用意しています。

もし、製造業のWebマーケティングに関して

- 問合せにつながるウェブサイトを制作したい

- 自社製品に関するコラムを作ってアクセスを増やしたい

- ホワイトペーパーの制作をしてリード獲得をしたい

という場合は、お気軽に株式会社ストラーツまでご相談ください。

弊社では製造業の技術部門経験を持つライターが多数所属しており、専門性の高い記事の制作が可能です。また、問合せやリード獲得につなげる動線設計によって問い合わせ・受注を最大化させます。

1.プラズマ切断とは一体どういうもの?基本的な特徴や仕組みについて

プラズマ切断は高温状態のプラズマを利用し、加工する材料を溶かしながら切断する方法です。

この項目では具体的にプラズマ切断の特徴や原理について解説しますので、導入時の参考にしてください。

(1)プラズマ切断とは

プラズマ切断とは、加工する金属と電極の間に発生する「高温のアークプラズマ」を利用する仕組みです。

コア周辺の温度はおよそ2万℃ほどになり、電気を通す素材であればほとんどの金属を溶融できます。

しかしただ溶融しただけでは切断できません。実際には溶融した材料を、エアーやプラズマ気流を利用して溶融部を押し出すように排除します。

また、高温になったコア周辺には冷却水が通るため、外部に熱が奪われないようアークプラズマが緊縮します。その結果エネルギーの密度が高くなり、より高速な溶融が実現します。

(2)プラズマ切断の優れた特徴

プラズマ切断は原理の通り、通電する素材であればほとんどの金属切断ができます。

例えば、ガス切断の場合は高温に熱した金属部分へ酸素ガスを吹きかけ、酸化反応を促し切断する仕組みです。しかしこの方式では、融点の高い酸化物が発生するステンレスやアルミに対し有効ではありません。

プラズマ切断であれば高温のプラズマを活用するため、通電さえすれば融点を遥かに超える温度で溶融が可能です。

また冷却水との併用でより高いエネルギー密度を生成でき、結果として高速な切断と熱変形のデメリットを解消しています。

(3)プラズマ切断のデメリットについて

メリットが多いプラズマ切断にも、デメリットがいくつかあります。

- 電源の確保が難しい場所では使用が難しい

- 溶解した金属くずの処理が必要

プラズマ切断は電力を消費するため、屋外にて電源確保が難しい場所では使用できません。

もし使用するにしても発電機を使い、安定した電力の確保が必要です。そのため屋外よりも屋内のほうが使用に適しています。

また、切断と言っても金属部分を溶かして床に落とすため、溶解した金属くずの処理が必須です。

ほかにもガス切断機と比べ、切断可能な厚みが限定される場合があります。こちらに関しては機種や条件で大きく変わるため、事前に確認しておいたほうが良いでしょう。

2.プラズマ切断機を導入する際や使用上の注意点

プラズマ切断機は高温のプラズマを利用するため、扱いには最新の注意を払う必要があります。それほどの高エネルギーなものを扱うなら、資格が必要なのでは?と思う方もいらっしゃるでしょう。

以下、詳しくご説明します。

(1)プラズマ切断機を扱う上での注意点

プラズマ切断機は作業時に高温のプラズマを扱うため、扱い方を間違えれば非常に危険な面もあります。

そのため、作業者は保護具の着用が必須です。皮膚を出さないように長袖や革製の保護手袋・前掛けも着用しましょう。

また切断時に発生する騒音対策のため、防音保護具も準備しておくと安心です。必要な道具や実際の使用感については、動画も参考にしてください。

現場では、作業者が自ら切断を行う場合のほか、溶接ロボットに接続する場合もあるでしょう。しかしどんな場合であっても安全に配慮し、可燃物を近くに置かないよう注意してください。

また、日々のメンテナンスも忘れずに行う必要があります。メンテナンスを怠ると機器の寿命を縮めるほか、正しい運用が行えないこともあるため、点検項目と期間を定め、適切な運用を心がけましょう。

(2)扱うのに資格って必要なの?

プラズマ切断機を業務使用する場合、資格は必要ありません。

しかし、事業者には、危険な作業を行わせる労働者に対し、安全な業務を遂行させるために教育を行う義務があります(労働安全衛生法第59条)。プラズマ切断の場合は、「アーク溶接等の業務に係わる特別教育」を、労働者に行わなければいけません。

「アーク溶接等の業務に係わる特別教育」は、学科が11時間、実技が10時間必要です。学科と実技合わせて一定の日数がかかるため、社内で行う以外に、教習所に代行を依頼するケースもあります。受講料は、受ける場所によってさまざまですが、およそ10,000~20,000円が相場です。

3.プラズマ切断機の導入事例

実際にプラズマ切断機を導入した事例を3つご紹介します。

どのような環境で導入したのかを参考にすれば、具体的な導入イメージが掴めるでしょう。

(1)地下工事現場でのプラズマ切断機導入

地下の工事現場で金属の切断を行っていた企業では、切断業務に従来のガスバーナーで作業を行っていました。

しかしガスを使った切断やロウ付けは火花や煙が大量に出てしまうため、ダクトを作って地下から地上へ送らなくてはなりませんでした。排気を行っていても有毒ガスにさらされる危険があり、排気システムの故障リスクも考える必要がありました。

そこでプラズマ切断機を導入したところ、煙や火花の発生を減らすことに成功。作業高速化による生産効率の向上、経費の削減も実現しました。

(2)複数の材質加工も自社でできるように

ある企業の金属加工部門での事例です。

こちらでは、試作品を作る際に複数の材質を扱う必要があったものの、材質を変えるたびに器具も変える必要がありました。

その手間を省くには、外注先に加工を依頼するしかないという状態。しかし、機密保持の観点上、試作品の加工を外部に頼るのは、あまり好ましい状態ではありません。

そこで、同社では、プラズマ切断機を導入し、複数の材質であってもスムーズに加工できるように調整。工具類の変更を行う手間をなくし、外注せずに試作品を作れるようにしました。

(3)アルミ製品を扱う企業で作業性がアップ

ある企業では、アルミ製品の回収・再利用をしていましたが、製品の解体に時間がかかっていました。

再利用するために溶解させる必要があり、形状によっては粉砕機も使えないので加工しなくてはなりません。そこで、回転式の切断機を使っていたのですが、チップソーの消耗や加工時間の長さが課題となっていました。

こうした課題を解決するために、同社はプラズマ切断機を導入。切断スピードのアップだけでなく、厚めの材料の加工もできるようになり、作業効率の大幅な向上に成功しました。

また、プラズマ切断機は、回転式の切断機よりも消耗品に関わるコストが基本的にかかりません。そのため、同社では運用コストの削減もできたようです。

4.プラズマ切断機におすすめのメーカ2選

プラズマ切断機は非常に幅広い素材を加工でき、切断のスピード改善から作業効率の改善も見込めます。運用コストも一定の削減効果があり、生産性を上げて売上をアップさせることもできるでしょう。

しかし扱い方によっては特徴を活かしきれず、思ったような効果を発揮できない場合もあるのです。業務で扱う場合は特別教育が必要だったり、扱う場所によっては電源確保が問題になったりします。そのため、一定の導入事例を持つメーカにサポートを依頼するのがベターです。

最後に、導入の相談をするのにおすすめのメーカを2社、ご紹介します。

(1)株式会社ダイヘン

ダイヘンは産業用ロボットやエネルギー関連の分野で、常に世界を一歩リードする最先端の技術を持った会社です。とくに高精度ロボットと組み合わせたプラズマ切断機は、高度な制御を可能としています。

パイプの切断からスリット、穴あけ加工にも対応しています。

- 住所:大阪市淀川区田川2丁目1番11号

- TEL:06-6301-1212(代表)

- URL:https://www.daihen.co.jp/

(2)日酸TANAKA株式会社

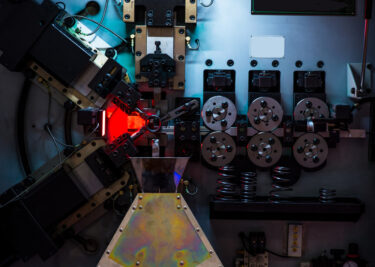

日酸TANAKA株式会社は、プラズマ・ガス・レーザ切断機を販売しています。自動化や効率化のノウハウもあり、高品質な溶断が得意です。図は日酸TANAKA社の高品質垂直プラズマ切断機で、安定性の高い加工ができます。

(引用:日酸TANAKA株式会社 高品質垂直プラズマ切断機 【PLASIANα】)

- 住所:埼玉県入間郡三芳町大字竹間沢11

- TEL:049-258-4412

- URL:http://nissantanaka.com/index.html

5.製造業のWebマーケティングに関するご相談は株式会社ストラーツへ

株式会社ストラーツでは、問合せにつなげる製造業ウェブサイトや記事の制作・納品までを行っています。

ウェブサイトや記事は広告と異なり、一度制作した後は、コストをかけなくても問合せ・リード獲得をし続けるという点が大きなメリット。

また、ストラーツには製造業の技術部門経験を持つライターが多数所属しており、高い専門性とSEOを両立しています。

御社の問い合わせ・売上増に貢献いたしますので、お困りの際はぜひお気軽にご相談ください。