曲げ加工は、他の金属プレス加工の工程においても活用されている、基本となる加工技術です。金属の曲げ形状も、V字やL字、複数の曲げを組み合わせたものなど多種多様であり、加工材料や用途に応じた曲げ加工方式を選択しなければいけません。

今回は、曲げ加工のさまざまな加工方式や加工の流れ、曲げ加工では避けられないスプリングバックや反りなどへの対応方法を解説します。最後には、曲げ加工機(ベンダーマシン)を扱う主要メーカを紹介します。

もし、製造業のWebマーケティングに関して

- 問合せにつながるウェブサイトを制作したい

- 自社製品に関するコラムを作ってアクセスを増やしたい

- ホワイトペーパーの制作をしてリード獲得をしたい

という場合は、お気軽に株式会社ストラーツまでご相談ください。

弊社では製造業の技術部門経験を持つライターが多数所属しており、専門性の高い記事の制作が可能です。また、問合せやリード獲得につなげる動線設計によって問い合わせ・受注を最大化させます。

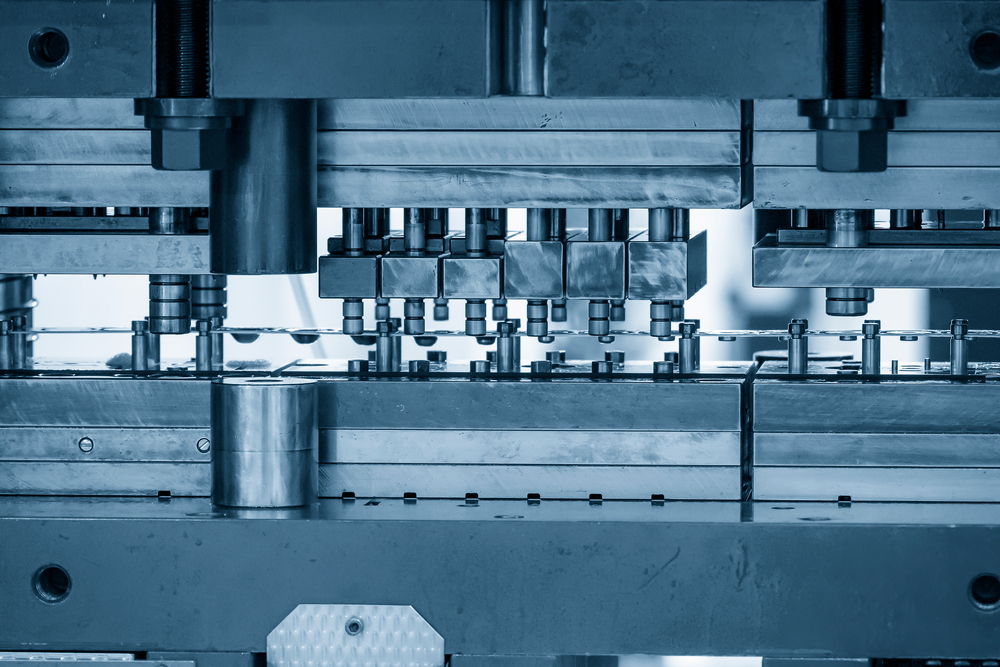

1.曲げ加工の仕組みと加工工程

曲げ加工とは、板状や棒状、管状の材料に力を加えて、所望の形状まで曲げる加工方法です。曲げ加工は、板状の金属を円筒形に加工する絞り加工などにもつながる、プレス加工の中でも基本の加工です。

曲げ加工を行う場合は、外側には引張り応力がかかって材料が伸び、内側には圧縮応力がかかって材料が縮みます。応力がゼロになるポイントを中立軸と呼びますが、このポイントでは板厚が薄くなるという特徴があります。

ここでは、曲げ加工方式の種類や曲げ加工の加工手順について解説します。

(1)曲げ加工の種類

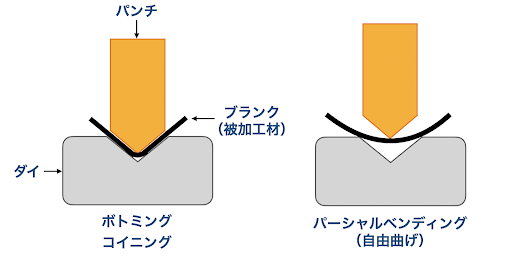

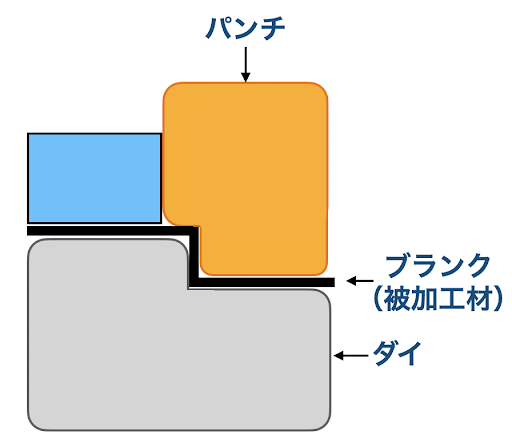

①V曲げ

被加工材をダイの形状に沿ってV字に曲げる時に用いられる、最もオーソドックスなプレス曲げ加工方式。先端がV字になっているパンチを、同じくV字になっているダイに押し込むことで、断面がV字の加工ができます。

突き曲げには、ダイの奥までプレスするボトミングやコイニング、ダイの2点とパンチの先端のみで接触加工するパーシャルベンディング(自由曲げ)といった方式があります。

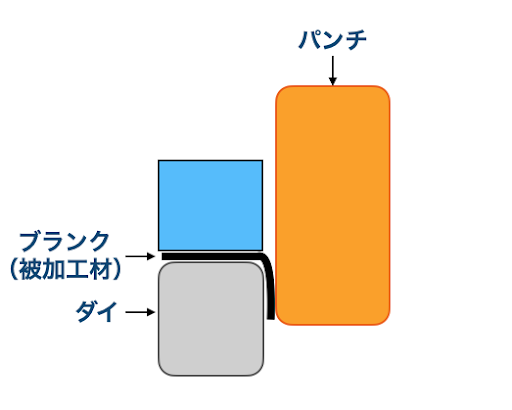

②L曲げ

被加工材をパンチで押しながら、ダイの外周部に沿って折り曲げる加工方法。板材や管材などをL字に曲げる時に用いられ、大型の製品の一部分だけを曲げたい場合などに使用されます。

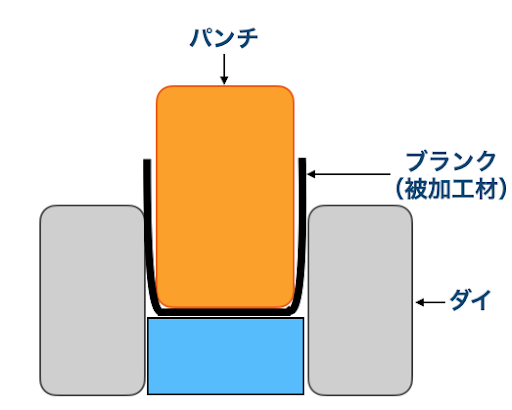

③U曲げ

被加工材を2カ所が直角のU字型に曲げる加工方法。1回のプレスでU字型に加工できるため、V字曲げに比べて工程数を削減できますが、パンチの荷重はV字曲げよりも大きくなります。

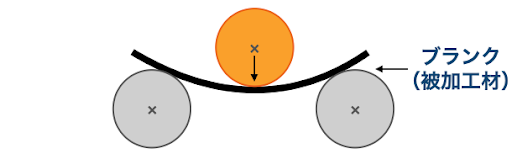

④送り曲げ

パンチによる局所的なプレスではなく、被加工材をロール上で搬送させながら、連続的に加圧ローラで曲げ加工を行う方式です。板状の材料を、直径の大きな形状に曲げる際などに活用されます。

⑤Z曲げ

プレスによって、逆方向同時に2カ所をZ字型に曲げる加工方式。垂直方向の加工は絞り加工に近いため、そりや変形といった加工欠陥が生じやすくなります。位置ずれなどの加工トラブルも発生しやすいため、パンチとダイの形状の組み合わせも重要です。

⑥局部加熱曲げ

単純なプレス加工では曲がり難いような延性の小さい材料を加工する際に、変形させる部分を局所的に加熱しながら曲げる方式。造船などに用いるような極厚の鉄板などに対して、上面を加熱して反対面を冷却することで、熱応力を利用して曲げ加工を行う場合に活用されています。

(2)曲げ加工の工程

曲げ加工の工程の流れは以下のようになります。

①加工設計

材料をどのような形状に曲げ加工するかを決定します。曲げ加工方式によっては、この後の材料選定や曲げ加工機の選択肢も変わってきます。

②材料選定

設計した加工の適正に合わせた材料を選定します。材質が変更できない場合は、使用する加工方式を見直す必要があります。

③加工に応じた機械を選定する

曲げ加工の方式を決定します。例えばZ曲げを行う際に、一気に加工できる機械を選定するのか、他製品への応用を考えてV曲げとL曲げの機械を組み合わせるかなど、自社の状況に合わせて選定します。

④機械条件を設定する

目的の曲げ加工を達成するために必要な、圧力や加工速度などといった機械条件を設定します。

⑤曲げ加工の実施

事前に設定した機械条件で曲げ加工を行います。後述のスプリングバックや割れなどの欠陥の発生状況を確認した上で、機械条件を微調整しながら最終加工条件を決定します。

(3)曲げ加工の製品例

曲げ加工は、自動車のサスペンションのコイルスプリングやパソコンの筐体、六角レンチのような工具など幅広い製品の加工に活用されています。線材(ワイヤー)を曲げる加工もあるため、身近にあるワイヤーハンガーなどにも活用されています。

加工の種類で紹介した以外にも、180度に金属を曲げる「ヘミング曲げ」や丸みを帯びた曲げを行う「R曲げ」などがあり、これらを組み合わせて、成形品の意匠性を高めたり強度を増すなどさまざまな目的で利用されています。

2.曲げ加工のポイントと欠陥対策

曲げ加工では、弾性のある金属材料を塑性変形によって加工するため、加工時にさまざまな課題が発生します。ここでは、曲げ加工時に発生する「スプリングバック」や「割れ」などの欠陥の発生原因と対策について解説します。

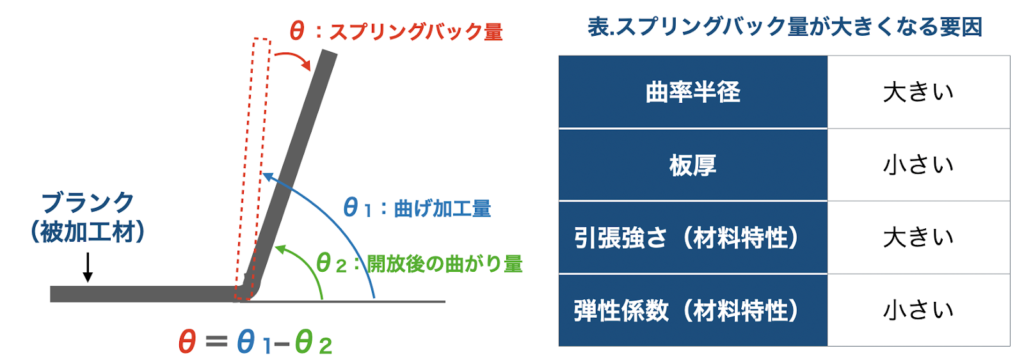

(1)スプリングバックの発生

加工目標であるθ1まで曲げ加工を行った後、力を開放するとθ分だけ曲げ角が戻ってしまい、最終的な曲げ角がθ2までにしかならないことがあります。この現象を「スプリングバック」と呼びます。

スプリングバックは、弾性のある材料を曲げた時に発生する弾性回復が原因であり、加工時の曲率半径が大きかったり、弾性係数の小さい材料を用いると発生量が大きくなります。

①スプリングバックの対策

スプリングバックを完全にゼロにすることは難しいですが、以下のような対策によって、ある程度抑制できます。

①弾性回復を事前に見込んだ上で、最終目標よりも小さい角度で曲げ加工を行う

②パンチの角度を加工目標角度よりも少し小さくして、圧縮力を高める

③曲げ加工を行った部分の外側をパンチとダイで圧縮して、引張り応力を抑える

②スプリングバックの対策事例

例えば、U字曲げでスプリングバックを抑制するには、上記の②と③を応用して以下のような対策が考えられます。

②の活用:曲げる部分のパンチに突起をつけて圧縮力を高める

③の活用:ダイの底面のRを加工目標のRと揃えて圧縮する

また、引張り曲げ成形法を用いて板厚方向にかかる応力分布を均一にすることで、抑えることも可能です。

(2)曲げ加工時に発生する欠陥

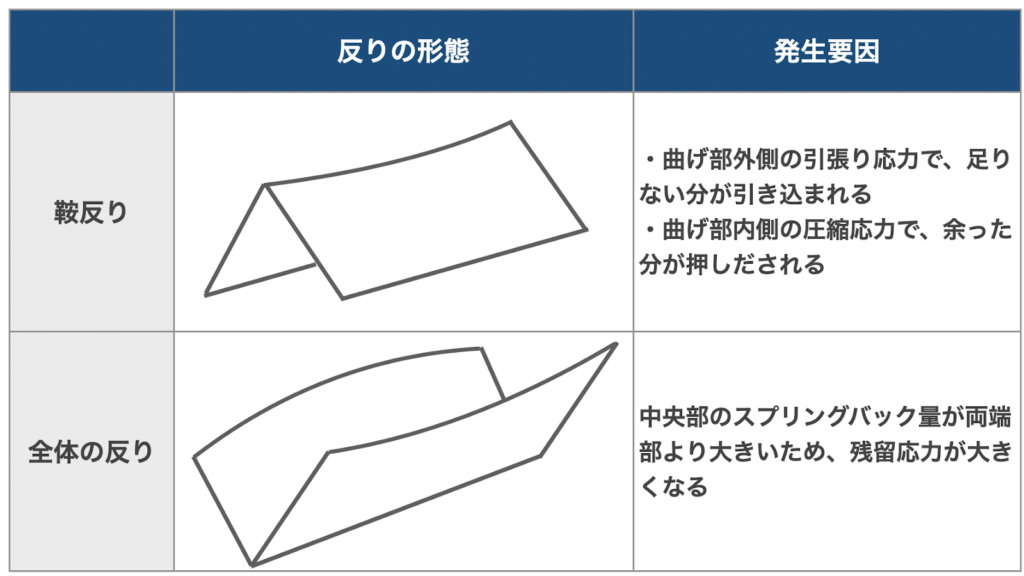

①反り

「反り」には鞍(くら)反りと全体的な反りの2つがあり、金属を曲げる以上は避けられない欠陥です。鞍反りは、外側が引張り応力によって内側に引き込まれ、内側圧縮応力で押しだされることで発生します。

全体的な反りは、中央部と両端部のスプリングバック量の差によって発生し、中央部の方が残留応力が大きくなるために、外側に膨らむように反ります。

これらの反りの対策法としては、以下の2つが考えられます。

・ボトミングのように、曲げ加工の外面がダイに接触するように加工する

・反りが発生した際に真っ直ぐになるように、パンチを凸状、ダイを凹状にして中央部を膨らませてプレスする

②割れ

金属を曲げ加工する際には、曲げ量が大きくなると加工箇所の外表面のひずみが限界値を超えて「割れ」や「くびれ」といった欠陥が発生します。割れを発生させずに曲げられる限界の内側曲げ径を、「最小曲げ半径」と呼びます。

最小曲げ半径は、材料が軟質で引張り伸びが大きいほど小さくなり、曲げやすくなります。

3.曲げ加工機の主要メーカ3選

曲げ加工には、V曲げやU曲げなどさまざまな加工方式があり、加工機も用途に応じて選定する必要があります。ここでは、曲げ加工機(ベンダーマシン)の設計・開発を行う主要メーカとその製品について紹介します。

(1)協和マシン株式会社

画像引用:協和マシン株式会社ホームページ

金属加工の省力化マシンの開発から創業を開始して協和マシン株式会社では、曲げ加工機の自動化も行っています。

同社はKMPシリーズとして、さまざまな曲げ加工機を開発・製造販売しています。リターンテーブル仕様のKMP25DS-FTは、自動金型交換なども可能で、作業員が1人であっても連続生産でき、従来機と比較して40%稼働時間が向上しています。

(2)丸昭機械株式会社

画像引用:丸昭機械株式会社ホームページ

創業40周年以上の丸昭機械株式会社は、線材の曲げ加工機を取り扱っており、国内自動車メーカやハンガー・建築金具メーカなどさまざまな業界にマシンを納入しています。3Dベンダーシリーズでは、ユーザの加工目的に合わせた多様な機能があり、1ヘッドと2ヘッドのモデルがあります。

また、ベンダー加工のプログラム作成や干渉シミュレーションが可能なソフトも開発しています。

(3)トルンプ株式会社

画像引用:トルンプ株式会社ホームページ

トルンプ株式会社は、1923年創業の工作機械やレーザ加工、エレクトロニクス分野でのグローバル企業であるTRUMPFグループの日本法人です。

ボトミングとスイング曲げに対応した曲げ加工機「TruBend」を取り扱っており、ボトミングに関しては手動と完全自動に対応し、スイング曲げについては半自動と完全自動のシリーズを販売しています。

4.金属加工機の導入におすすめのメーカ3選

(1)日本サポートシステム株式会社

日本サポートシステム株式会社は、取引実績400社以上、製造実績10,000台以上を誇る関東最大級のロボットシステムインテグレータです。工場設備・機械の設計・製造・納品を一貫して行っています。

- 住所:茨城県土浦市卸町2丁目13-3

- TEL:050-1743-0310

- URL:https://jss1.jp/

(2)JET株式会社

JET株式会社は、「人と技術の共存」を経営理念に掲げる精密加工機に強いメーカ、精密位置決めや高速搬送など金属加工に欠かせない要素に着目したSIerです。自動化システムの設計から稼働検証をサポートし、ロボットの効率的な稼働を支援しています。

- 住所:神奈川県相模原市中央区田名3371-27

- TEL:042-761-3360

- URL:https://www.jet-co.jp/

(3)IKOMAロボテック株式会社

IKOMAロボテック株式会社は、産業用ロボットの周辺装置や工場自動化システムの設計・製造を行う岡山のメーカです。SIとして、ポジショナーやシフト装置、ハンドリングロボットなど導入実績が多数あります。自社でのFA設計が可能なため、ユーザニーズに沿ったカスタマイズが可能です。

住所:岡山県津山市戸島634-28

TEL:0868-28-7533

URL:http://www.ikoma-rb.com/index.html

5.製造業のWebマーケティングに関するご相談は株式会社ストラーツへ

曲げ加工機(ベンダーマシン)は、加工対象となる材料はもちろん、板材やパイプなどの形状、V曲げやL曲げなどの曲げ方式によって、選択すべきものが異なります。自社に適した機械導入の際には、本記事を参考にしていただければ幸いです。

株式会社ストラーツでは、問合せにつなげる製造業ウェブサイトや記事の制作・納品までを行っています。

ウェブサイトや記事は広告と異なり、一度制作した後は、コストをかけなくても問合せ・リード獲得をし続けるという点が大きなメリット。

また、ストラーツには製造業の技術部門経験を持つライターが多数所属しており、高い専門性とSEOを両立しています。

御社の問い合わせ・売上増に貢献いたしますので、お困りの際はぜひお気軽にご相談ください。