金属プレス加工の仲間である「絞り加工」は、円筒や角筒などの底がある柱状製品を生産できます。絞り加工は、単純な円筒形状だけでなく、さまざまな凹凸や抜き加工を組み合わせたような複雑な形状の成形品も造れます。

ここでは、絞り加工の仕組みや具体的な加工法の種類、工程の流れについて紹介します。また、絞り加工を行う際に重要な展開計算や絞り工程数などの計算式や、絞り加工で発生する2大欠陥である「しわ」や「割れ」の発生要因について解説します。

もし、製造業のWebマーケティングに関して

- 問合せにつながるウェブサイトを制作したい

- 自社製品に関するコラムを作ってアクセスを増やしたい

- ホワイトペーパーの制作をしてリード獲得をしたい

という場合は、お気軽に株式会社ストラーツまでご相談ください。

弊社では製造業の技術部門経験を持つライターが多数所属しており、専門性の高い記事の制作が可能です。また、問合せやリード獲得につなげる動線設計によって問い合わせ・受注を最大化させます。

1.絞り加工の特徴や加工方法

絞り加工とは、プレス加工方式の一つであり、板材から底がある柱形状の容器などを成形する加工方式です。平らな1枚の板を連続変形させるため、溶接などの継ぎ目がなく強度や剛性に優れており、生産性が高くコストダウンしやすいという特徴があります。

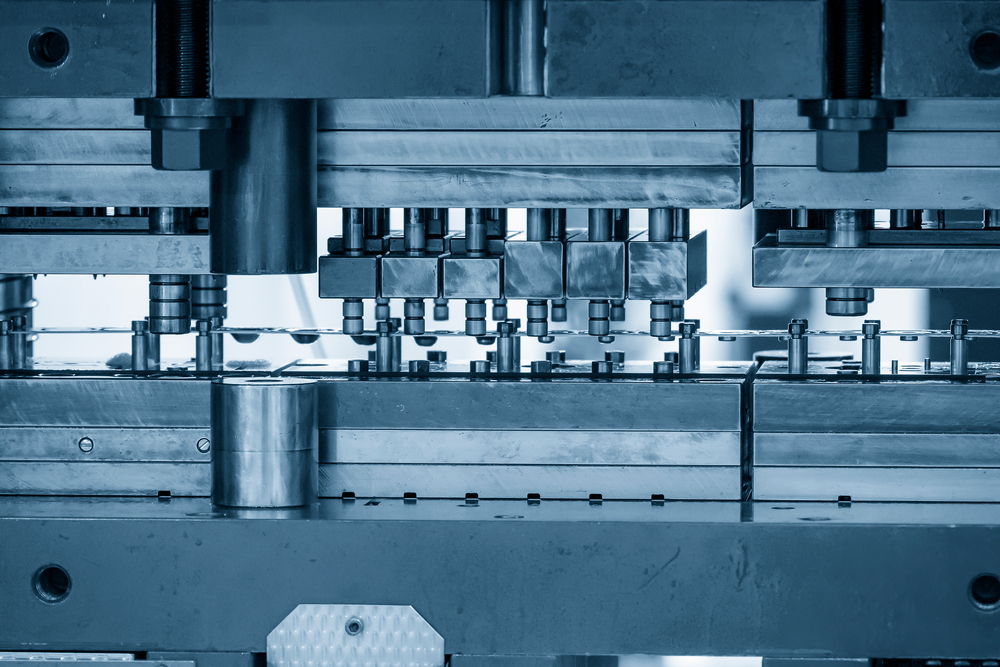

下記は、絞り加工の様子がよくわかる動画です。

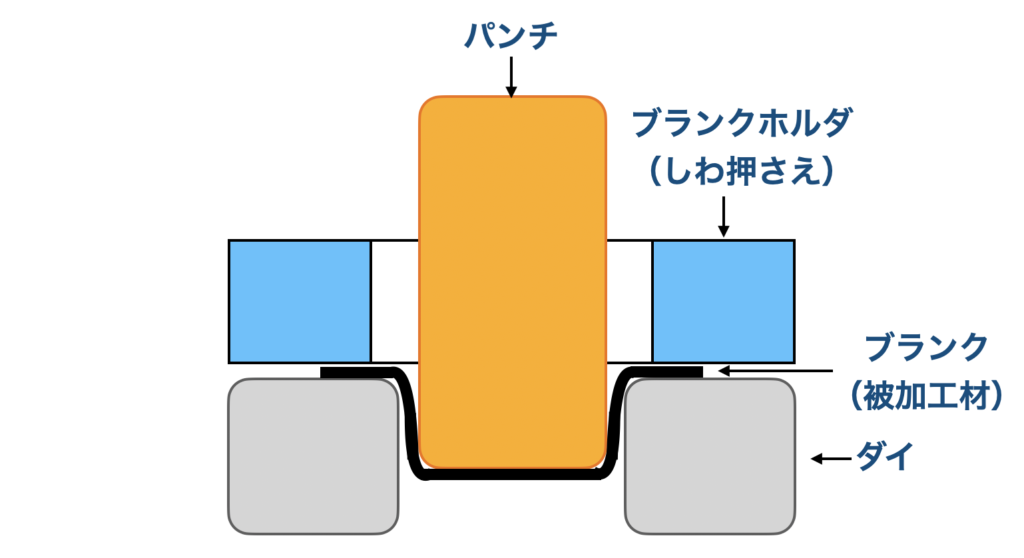

プレス絞り加工は、このように加工対象となる材料を押し付ける「パンチ」と、プレスされた材料を受けて変形させる「ダイ」、しわの発生を防止するための「ブランクホルダ」から成り立っています。

(1)プレス絞り加工の種類

プレス絞り加工には、作成する形状によって種類が分かれます。また、それぞれ○○絞り(○○には、作成する形状)と呼びます。たとえば、円筒形状のものを加工するなら円筒絞りです。

以下、どのような種類があるのかご紹介します。

①円筒絞り

円筒絞りは、円筒形状のものを作成する絞り加工の最も基本的な加工法です。コップやタライなどの日用品から、精密機器・自動車などの日本の基幹産業に用いる微細部品まで活用されています。

②角筒絞り

角筒絞りは、角が丸まった筒状のものを造る際に使用される絞り加工法で、ステンレスの浴槽やシンクの流し台などが代表的な製品です。

③異形絞り

円筒絞りや角筒絞りに該当しないような形状の絞り加工を「異形絞り」と呼び、デジタルカメラのケースなど複雑な形状も、円弧と直線の組み合わせで無限に実現できる。最終製品の形状に合わせて、圧縮加工や成形加工などのプレス加工方式を組み合わせることもあります。

基本的にはこれらの絞り加工の組み合わせで幅広い製品を製作しており、他にも「円錐絞り加工」「角錐絞り加工」「球頭絞り加工」などのさまざまな名称の絞り加工があります。また、絞りの深さによっても分類されており、フライパンなどの絞りの浅い加工品を造る「浅絞り加工」や、加工品の幅よりも深さの方が長い寸胴鍋などの生産に用いられる「深絞り加工」があります。

(2)プレス絞り加工の工程

絞り加工は、実際に製品加工を行うまでに、以下のような工程を経ることになります。

①ブランクの形状・寸法を決定する

加工に使用する金属板材料のことを「ブランク」と呼び、最終製品の目標形状から使用するブランクの形状やサイズを決定します。

②加工工程の工程数を決定する

円筒絞りや異形絞りなどの工法を選定し、最終製品を製造するまでに経る必要がある工程数を決めます。この際に、絞り加工以外のプレス加工が必要なこともあります。

③金型の設計

目標とする形状にプレス加工するために、金型を設計します。

④プレス機械を選定する

実施する絞り加工に対応したプレス機械を選定します。小型で長さが短く高速加工に適した機械プレスや、長い加工ストロークが必要な場合に使用する液圧プレスなど、目的に合わせて決定しなければいけません。

⑤ブランクの材料を選定する

目標形状の加工に適した材料を選定します。ブランクの材質によっては、絞り加工する際に「しわ」や「割れ」が発生し、そもそも加工自体が不可能な場合もあります。

⑥作動油(潤滑油)を選定する

絞り加工中には、ブランクに圧力がかかり引き延ばされる際に金型と擦り合います。摩擦による破断や焼き付きなどを防ぐためにも、潤滑油を選択しなければいけません。使用する装置によっては、油を使わないドライ加工もあります。

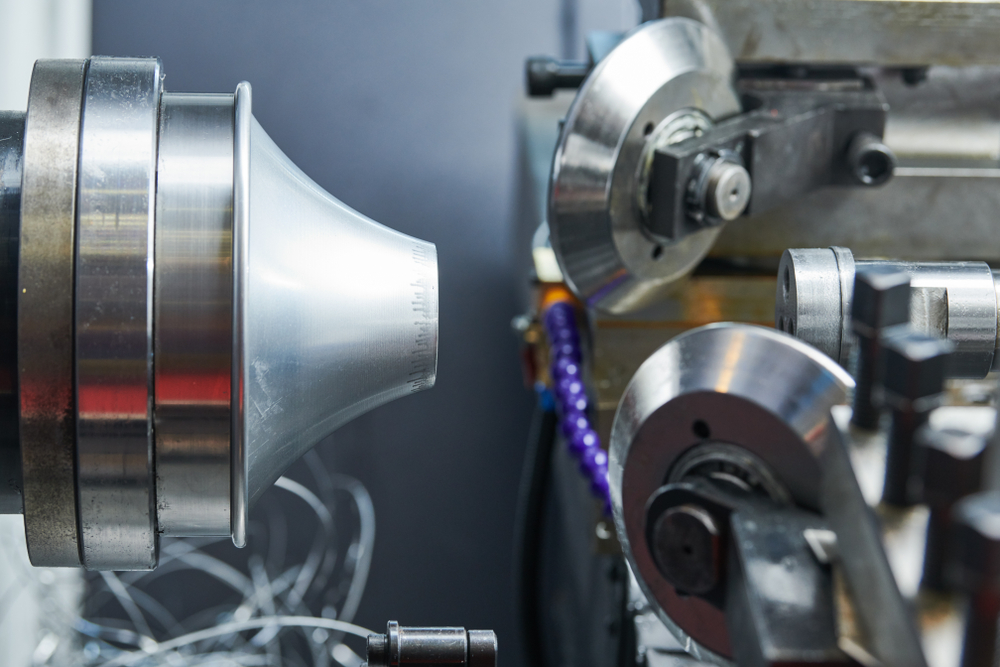

(3)へら絞り加工とは?

へら絞り加工は、1枚の板材から円柱状の加工物を作るという目的はプレス絞り加工と同じですが、使用する工具や工程が大きく異なります。

プレス加工とは違ってパンチを使用せず、「へら」という器具を旋盤などを用いて高速回転させた材料に押し付けながら絞り加工を行います。その作業方法から「スピニング加工」とも呼ばれています。

2.絞り加工を行う際の工程計算や加工不良

絞り加工は、一枚の金属板から円筒や角筒、異形筒などの形状に成形するため、設計の段階で最終製品のサイズを決めたり、加工に必要な工程を計算しなければいけません。また、事前に計算を行って成形しても、絞り加工特有の「しわ」や「割れ」といった加工欠陥が発生することもあります。

ここでは、加工サイズを決定する「展開計算」と、最終製品を製作するまでの工程数を計算する「絞り回数」の計算方法、絞り加工時の欠陥の発生要因について解説します。

(1)絞り加工での工程計算

①展開計算

ブランクのサイズを決定する際には、展開計算を用います。円筒絞りの最終加工目標の各部を図のように定めた場合、ブランクの表面積(D)は以下の式で算出されます。

| D=√(d2^2+4d1h) |

角筒絞りの場合も、最終製品の表面積を各部分で分解して算出することでブランクの表面積を算出します。

異形絞りのブランクの表面積は、トリミング代や左右の絞りバランスの調整代など、余肉を見積もりながら算出しなければいけません。

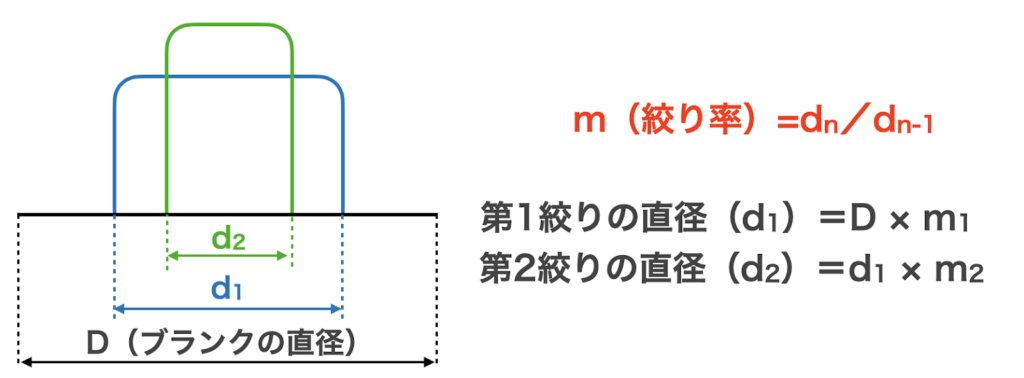

②絞り率と絞り回数

細長い円筒形状の最終製品を加工する際には、一度で目標形状を造ることができず、数回の絞り加工を経なければならない場合もあります。その際には、以下の計算式で「m(絞り率)」を算出して目標絞り回数を決定します。

| m=(絞り加工後の直径)/(絞り加工前の直径) |

絞り率が決まれば、例えば初絞り(1回目の絞り加工)の直径d1は、フランジ直径Dに1回目の絞り率m1を乗じることで算出できます。この際に、ブランクの板の厚さtの影響も受けるため、「相対板厚(t/D×100%)」を考慮します。相対板厚の値が大きいほど、絞り率は小さくなります。

絞り率を算出する際には、基本的には最終製品の内径にあたる「パンチ」部分の直径を基準にして決定することが多くなります。絞り率が大きいほど加工は容易ですが、絞り回数は増えてしまうため歩留まりが落ちます。

(2)割れやしわ欠陥の発生要因

絞り加工では、使用する材料や機械条件によっては、加工中に「しわ」や「割れ」といった不良が発生することがあります。

①しわの発生要因

絞り加工時のフランジの周方向に生じる圧縮応力によって発生する、ゆがみ形状の不良です。「しわ押さえ」の圧力を下げすぎて押さえが甘くなったり、「ダイ」の角の径が大きすぎたり、加工時に使用する潤滑油が滑りすぎるなどが原因で発生します。

②割れの発生要因

絞り加工時の軸方向への引張り応力によって、加工中に製品が割れてしまう不良です。「しわ押さえ」の圧力が強すぎれば、引っ張り応力が強くなりすぎて割れやすくなります。また、絞り率が小さくなりすぎたり、加工速度が速すぎる場合も割れが発生しやすくなり、加工する材料の成形性も割れに影響します。

③しわと割れの両方の発生要因

加工するブランクにバリなどの凸部分があると、しわ押さえの荷重が凸部に集中してしまい割れが発生したり、逆に押さえが甘い箇所にはしわが発生します。また、ダイとブランクホルダの平行度が悪い場合も、荷重のバランスが崩れるため、しわと割れが発生する可能性が高まります。

3.絞り加工に使用されるプレス機械

(1)絞り加工用のプレス加工機

プレス絞り加工には、汎用的なプレス加工用の機械や自動プレス機械を用います。パンチを上下にスライドさせる駆動形式が異なる、「機械プレス」や「液圧プレス」などがあります。

加工する製品の絞り深さによって、必要なストローク長も大きく異なります。機械プレスは長いストロークには不利で加圧調整ができません。液圧プレスは比較的長いストローク加工ができますが、加工速度が遅くなります。

また、深絞り加工を行う際には、絞り回数がそのまま歩留まりにも直結するので、使用するプレス機器も最終製品に合わせて選ぶ必要があります。

(2)しわや割れを防ぐ「複動プレス」

絞り加工で発生する「しわ」や「割れ」を防止するためには、しわ押さえ機構が非常に重要です。

そのため、金型としわ押さえ部が同時に動作する単動プレスでは、押さえ圧のコントロールに限界があります。その点、しわ押さえ用に別の駆動が備わっていて、金型としわ押さえの圧力を別々に設定できる「複動プレス」ならば、機械条件のマージンも広げることができるでしょう。

4.絞り加工機の導入におすすめのメーカ4選

(1)日本サポートシステム株式会社

日本サポートシステム株式会社は、取引実績400社以上、製造実績10,000台以上を誇る関東最大級のロボットシステムインテグレータです。工場設備・機械の設計・製造・納品を一貫して行っています。

- 住所:茨城県土浦市卸町2丁目13-3

- TEL:050-1743-0310

- URL:https://jss1.jp/

(2)高丸工業株式会社

高丸工業株式会社は、各ロボットメーカの特徴を把握しておりユーザの要望に合わせた提案が可能です。ロボットテクニカルセンターを併設しておりFSも積極的に実施。車両用大型部品製造工程への溶接自動化ロボットの導入実績あります。

- 住所:兵庫県西宮市朝凪町1-50JFE西宮工場内

- TEL:0798-38-9200

- URL:https://www.takamaru.com

(3)株式会社日立産機システム

株式会社日立産機システムは、生産ラインの自動化や省力化、IT化を通して、効率的な生産や省エネを目指している会社です。産業用機器の製造および販売実績も豊富で、幅広いサポートが可能。情報メディア用や光ディスク用などの精密金型も取り扱っています。

- 住所:東京都千代田区神田練塀町3番地AKSビル

- TEL:03-4345-6000

- URL:https://www.hitachi-ies.co.jp/

(4)株式会社ハラシン

株式会社ハラシンは、自動車部品や住宅関連など幅広い分野のライン設計や施工経験が豊富な会社です。特に鋳造や鍛造などの加工設備の導入やコンサルタントを得意としています。熱間・冷間鍛造ラインのハンドリング用ロボットの導入実績が多数あります。

- 住所:愛知県丹羽郡扶桑町大字山那字宮東25番地

- TEL:0587-93-1493

- URL:http://www.harashin.com

5.製造業のWebマーケティングに関するご相談は株式会社ストラーツへ

絞り加工は、容器などの簡単な加工から精密機器の部品まで幅広い加工に対応しています。しわや割れなどの欠陥を防ぎながら、高速・高精度の加工を行う際には自動化に際してのプレス機械の選定から、導入効果までの検証が必要です。

株式会社ストラーツでは、問合せにつなげる製造業ウェブサイトや記事の制作・納品までを行っています。

ウェブサイトや記事は広告と異なり、一度制作した後は、コストをかけなくても問合せ・リード獲得をし続けるという点が大きなメリット。

また、ストラーツには製造業の技術部門経験を持つライターが多数所属しており、高い専門性とSEOを両立しています。

御社の問い合わせ・売上増に貢献いたしますので、お困りの際はぜひお気軽にご相談ください。