あらゆる製造業界で用いられる溶接の技術のなかでも、アーク溶接はもっともポピュラーな溶接方法です。しかし、アークの原理が少しわかりづらかったり、溶接機の種類が多かったりと、詳細について「もう少し詳しく知りたい」と考える方は少なくありません。

当記事ではアーク溶接の原理やアーク溶接の種類、それぞれのメリット・デメリットを解説します。また作業のリスクや安全点検についてもまとめているので、現場での参考としてください。

もし、製造業のWebマーケティングに関して

- 問合せにつながるウェブサイトを制作したい

- 自社製品に関するコラムを作ってアクセスを増やしたい

- ホワイトペーパーの制作をしてリード獲得をしたい

という場合は、お気軽に株式会社ストラーツまでご相談ください。

弊社では製造業の技術部門経験を持つライターが多数所属しており、専門性の高い記事の制作が可能です。また、問合せやリード獲得につなげる動線設計によって問い合わせ・受注を最大化させます。

1.アーク溶接とは?仕組みや溶接機の種類

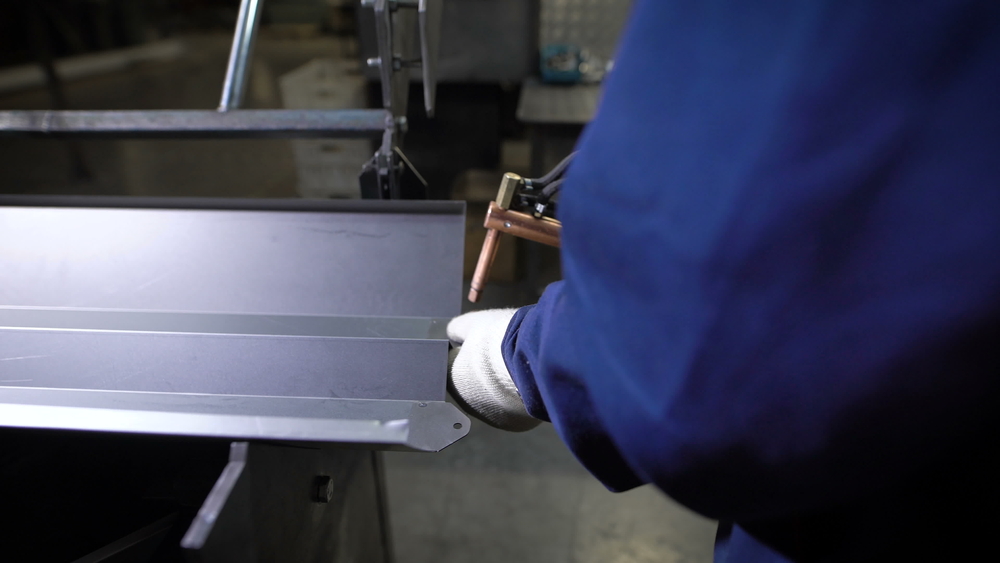

アーク溶接とは、「アーク放電」と呼ばれる電気現象の熱を利用し、金属を溶解させて溶接を行う溶接法です。自動車の部品や配管、建築用の鉄筋の製造など、日本のあらゆる業界の現場で活用されています。

(1)アーク溶接の仕組み

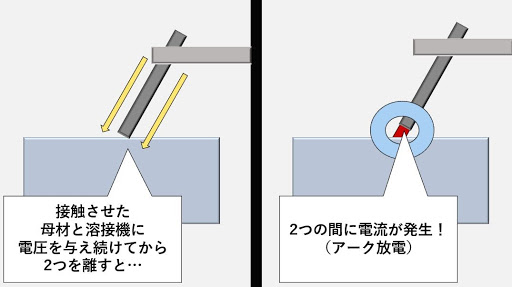

アーク放電とは、気体(空気)の放電現象の一種です。空気中に電流が流れる際に発生する弧状の光をアークと呼びます。落雷やスパーク現象と言えばイメージしやすいでしょうか。

本来、空気は電気を通さない絶縁体です。しかし、この絶縁は一定以上の電圧を加えることで破壊され、その後に急激な電気抵抗の低下によって大量の電流が流れます。この放電現象はやがてグロー放電からアーク放電に変わり、金属を溶かすほどの持続的な熱エネルギーが生まれるのです。

そこで「母材(溶接しようとしている金属)」と「溶接機の電極」の2つに電圧をかけることで空気の絶縁を破壊し、両者の空間にアーク放電を発生させるのが、アーク溶接機の機能になります。

アークを発生させるには、電極で軽く母材を叩いて通電させる「タッピング法」と、マッチのように母材をこすって通電させる「ブラッシング法」が存在します。

アーク放電は非常に強い熱と光を擁しており、達する温度は5,000~20,000度です。そのため電流が流れる金属であれば、どんなものでも溶融させて接合ができます。

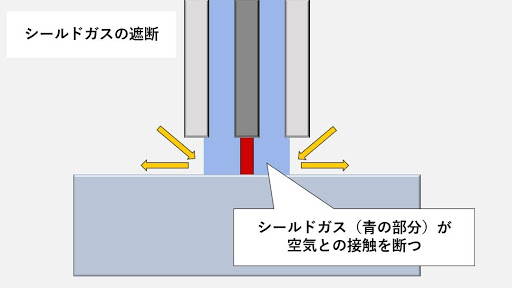

しかし、このままだと周囲の空気(窒素や酸素)と溶解した金属が反応してしまい、適切な溶接を行えません。

そこで、アーク溶接中は「シールドガス」やそれ以外の遮断方法で、金属と空気の接触を断ちます。遮断にシールドガスを使用するタイプは「ガスシールドアーク溶接」、シールドガスを使わずに遮断するタイプは「ノンガス溶接」と呼びます。

アークの発生のさせ方や装置機構、使用ガスの違いによって、これまで多くの種類のアーク溶接機が開発されてきました。

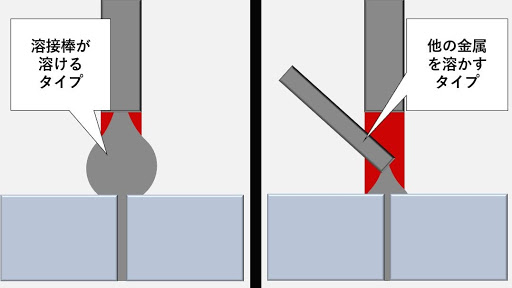

例えば接合や電極の違いによって、次の2つに分類可能です。

- 消耗電極式アーク溶接:母材とほぼ同じ成分の電極自体を融解させて接合させる方法

- 非消耗電極式アーク溶接:電極とは別の溶加材を溶かして接合させる方法

さらに自分で溶加材を交換する「手溶接」と、溶加材となるワイヤーが自動的に供給される「半自動溶接機」にも分けられます。このように、アーク溶接機には多くの種類が存在します。

なお、アーク溶接は溶接機から母材へと電流が流すため、作業台や母材に直接アースを取り付けなければ溶接ができません。作業前には必ずアースが取れているか確認しましょう。

(2)直流と交流の違いがあるの?

アーク溶接機には「直流」と「交流」が存在します。それぞれの大まかな違いは次のとおりです。

| 直流アーク溶接機 | 交流アーク溶接機 | |

| アークの安定性 | 安定している | やや劣っている |

| 電撃のリスク | 低め | 高め |

| 価格 | 高め | 安め |

| メンテナンスのしやすさ | 少し難しい | 簡単 |

| 騒音 | エンジン駆動式が大きめ その他は静か | 静か |

| 構造 | 複雑 | 簡単 |

| 極性 | あり(棒+、棒-) | なし |

| 磁気吹き現象 | 起こる | ほぼ起こらない |

| 配電設備の大きさ | 小さめ | 大きめ |

(3)アーク溶接の作業には資格は必要?

アーク溶接の作業は「溶接等の業務」として、労働安全衛生法に定められた特別教育の実施を義務付けられています。

そのため無資格のままアーク溶接の作業に就いたり、特別教育を実施していない者を作業させたりすると、「6ヶ月以下の懲役」または「50万円以下の罰金」が適用される可能性があります。必ず「アーク溶接等特別教育」を受講し修了書を得なければいけません。

修了書は3日間の計21時間の学科と実技講習を受けることで取得可能です。受講資格は特になく、18歳以上であれば誰でも受講できます。

<学科>

・アーク溶接に関する知識:1時間

・アーク溶接装置に関する基礎知識:3時間

・アーク溶接等の作業の方法に関する知識:6時間

・関係法令:1時間

<実技>

アーク溶接装置の取り扱いおよびアーク溶接等の作業の方法:10時間

講習を主催しているのは、主に以下の場所です。

- 各都道府県の労働基準協会や溶接協会

- コベルコ教習所といった教育機関 など

受講料は利用する機関や地域によっても変動しますが、大体10,000~30,000円あたりが相場です。

(4)アーク溶接のときに必要な保護具は?

アーク溶接は高温の熱や電気、有害な光が発生するため、非常に危険度が高い作業です。アーク溶接作業時には、次の保護具を揃えておきましょう。

- アークの光や紫外線から目を守る「遮光マスク」や「溶接面」

- 熱や紫外線から肌を守る「作業服」

- 高温や金属粉、バリなどで手をケガしないための「革手袋(絶縁性があるもの)」

- 金属粉を吸わないための「防じんマスク」

- 製造作業用の「安全靴」 など

また作業者自身の安全意識も大切です。危険な作業を行えば、保護具を着装していてもケガや死亡事故を防げません。

例えば母材は電気が流れていたり、溶接熱によって高温になっていたりと危険なものになっています。むやみに触れないように気をつけてください。

(5)アーク溶接が活用されている業界はどこ?

アーク溶接は金属系の加工を行う現場であれば、あらゆる業界で活用できる技術です。新しい製品の設計開発、既存製品の修理や機能の追加など、非常に幅広く応用できます。

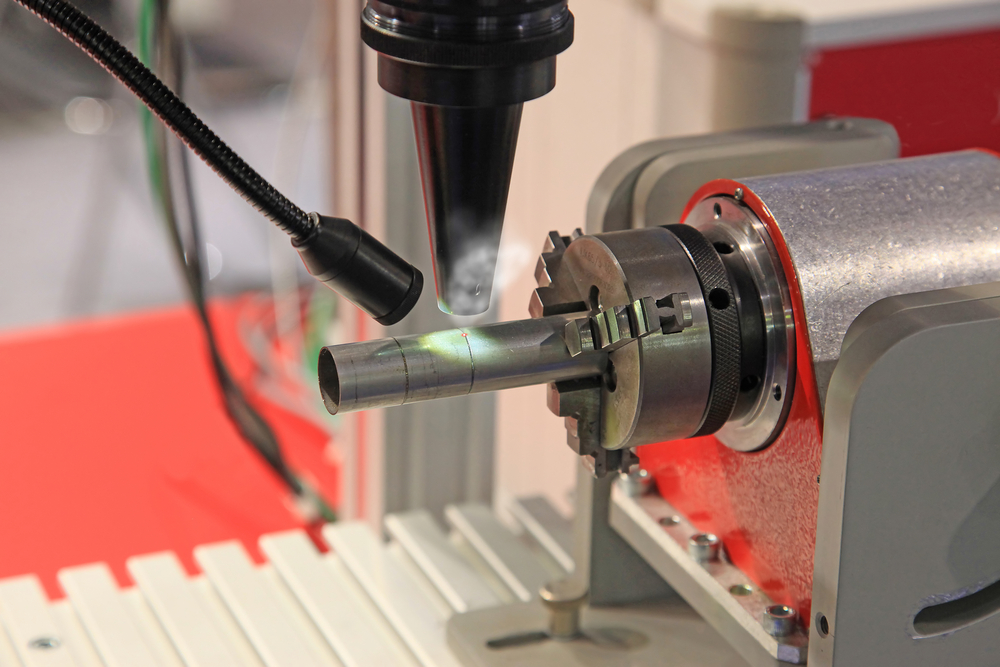

- 自動車メーカの部品製作

- 金属建造物の鉄筋製作

- 液状の薬品や製品を通す配管の製作

- 製造現場に使用するオーダーメイドの治工具

- そのほかの鉄工所や製品加工の会社 など

業界ごとの知識と経験を蓄積することで、より幅広い顧客のニーズに合った製品を提供できるでしょう。

2.主なアーク溶接の種類とそれぞれのメリット・デメリット

ここからは、製造現場でよく使用される溶接手法の特徴や、それぞれのメリット・デメリットをご紹介します。

| 消耗電極式アーク溶接 | 非消耗電極式アーク溶接 |

| MIG溶接 | TIG溶接 |

| MAG溶接 | プラズマ溶接 |

| セルフシールドアーク溶接 | |

| サブマージアーク溶接 | |

| 被覆アーク溶接 |

(1)炭酸ガスアーク溶接(CO2溶接)

炭酸ガスアーク溶接(CO2溶接)とは、シールドガスに二酸化炭素を用いる溶接方法です。二酸化炭素は他の不活性ガスよりも安価で購入できることから、日本でもっとも一般的なアーク溶接の手法となっています。

メリットは溶接スピードの速さと金属の溶け込みの良さです。スパッタが発生しやすいものの、スラグが発生しにくいという特徴も持っています。ただし厚板の溶接が少し難しい点や、炭酸ガスによる中毒に気を配る必要がある点がデメリットです。

(2)MIG溶接(ミグ溶接)

MIG溶接(ミグ溶接)とは、シールドガスにアルゴンやヘリウムなどの不活性ガスのみを使用する溶接方法です。「Metal Inert Gas」の頭文字を取ってMIGとしています。

炭酸ガスアーク溶接よりもきれい仕上がりになるのが特徴で、高品質が求められる溶接作業向きです。非鉄金属の溶接にも対応できます。ただし、不活性ガスが高価である点と、接合面の溶け込み不良が発生しやすい点がデメリットです。

(3)MAG溶接(マグ溶接)

MAG溶接(マグ溶接)とは、炭酸ガスとアルゴンガスを混合させたガスをシールドガスに使用する溶接方法です。「Metal Active Gas」の頭文字を取ってMAGとしています。

スピーディな溶着と深い溶け込み、そして炭酸ガスアーク溶接よりスパッタが出にくいというメリットがあります。反面、炭酸ガスが金属と反応してしまうため、非鉄金属の溶接に使えない点がデメリットです。

(4)セルフシールドアーク溶接

セルフシールドアーク溶接とは、フラックス入りのワイヤーを用いて溶接する方法です。シールドガスを使用せずに金属と空気の接触を断つ方法が取られているため、ノンガス溶接とも呼ばれます。

具体的にいうと、フラックスに含まれた物質が高温かつ蒸気圧が高いため、溶接中は発生した蒸気が空気との接触を断ってくれる、という仕組みです。

風の影響を受けづらいことから、野外での溶接作業に向いています。ただしスパッタやヒュームが出やすい溶接方法であるため、作業後の接着不良や仕上がり悪さは入念に確認しましょう。

(5)サブマージアーク溶接

サブマージアーク溶接とは、散布した粒状のフラックスの中にワイヤーを供給し、ワイヤーと母材の間でアークを発生させながら溶接する方法です。

太いワイヤーと大電流を用いることで、素早い溶接を可能にしています。深い溶け込みや仕上がりの安定性もメリットです。デメリットには溶接時の姿勢が限られてしまったり、溶接熱の大きさ次第で影響部の脆化や軟化が起こったりなどが挙げられます。

(6)被覆アーク溶接

被覆アーク溶接とは、被覆材(フラックス)を金属の心線に被せた溶接棒でアーク放電を発生させてから、溶接する方法です。手溶接法とも呼ばれます。こちらもフラックスの溶融によるシールド効果を利用して遮断を行っています。

湿気を含むとアーク放電の温度が不安定になったり、溶接の強度が弱くなったりするデメリットがあるため、専用の貯蔵庫や乾燥機に保管しなければなりません。しかし風には強く、他の溶接機より安価で運用できるメリットがあります。

(7)TIG溶接(ティグ溶接)

TIG溶接とは、タングステンをトーチに取り付けてアークを発生させる電極として使い、不活性ガスを使用して溶接を行う方法です。「Tungsten Inert Gas」という、タングステンと不活性ガスの英単語の頭文字を取ってTIGと名付けられています。

他の溶接で用いる溶接棒やワイヤーなどは使用のたびに消費するのに対し、タングステンは消費せずに使用可能です。

薄板や複雑な形状のものでも溶接しやすく、また仕上がりもきれいな点がITG溶接の特徴です。非鉄金属を含めたあらゆる金属に対応できるもの強みになります。ただし溶接スピードは遅いため、大量生産や大型の溶接には向かない溶接方法です。

(8)プラズマアーク溶接

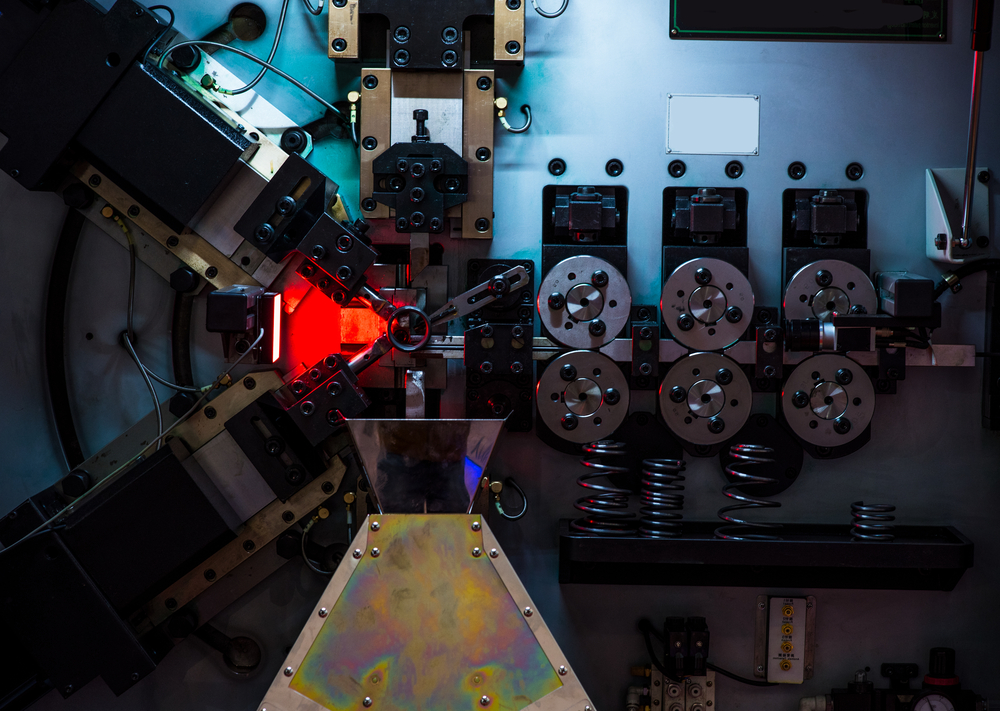

プラズマアーク溶接とは、イオン化(プラズマ)した不活性ガス(パイロットガス)をプラズマガスとしてノズル孔から噴出し、アークの導電体とします。TIG溶接と同じく、タングステンを電極として用いるのが特徴です。

電極を包むノズルとプラズマガスによってアークが絞られるため、TIG溶接より幅が狭く密度の高いアークが形成されます。スパッタが発生せず、歪みの少ない溶接が可能です。ただし、作業者の技術が必要になる点がデメリットといえます。

3.アーク溶接作業において行うべき点検について

アーク溶接作業は常に危険と隣り合わせです。例えば以下の労働災害の危険が存在します。

- 熱傷

- 感電

- ガス中毒

- 火災や爆発

- 粉塵による肺への影響

- アーク光による失明 など

これらを防止するため、アーク溶接作業前には次の点検項目や注意事項について頭に入れておきましょう。

ここからは、アーク溶接作業において行うべき点検について解説します。

(1)保護具や服装の点検

ケガやそのほか身体の以上を防ぐために、事前に保護具や服装の点検を行いましょう。

- 作業服に油や水気がついていないか

- 遮光メガネや溶接面は準備できているか

- その他安全具をすべて問題なく着用しているか など

劣化が進んだりストックがなかったりする際は、早めの交換や購入を行ってください。

(2)作業環境の点検

熱や電気を扱うアーク溶接作業は、作業環境の安全性を確保することも重要です。作業前には次の項目も確認しておきます。

- アーク溶接用の治具(溶接作業をサポートするもの)は使用するのか

- 母材の寸法や材質の確認はできているのか

- 遮光カーテンでアークの光をシャットできているか

- 作業場に可燃物や爆発物が置いていないか

- 作業場の換気は十分にされているか

- 周辺の人の状況は適切か など

「これくらいなら大丈夫」が命取りになります。目視や声掛けを忘れないことが大切です。

(3)溶接機の点検

やけどや感電を防ぐためにも、溶接機自体の点検も欠かさないようにしてください。

- 溶接機のケーブルに損傷はないか

- 溶接機の容量に問題はないか

- アースは適切に取り付けられているか

- 電流や母材の素材などの溶接条件は適切に設定されているか

- 溶接トーチに損傷はないか

- 各ガス供給系統や量に問題はないか など

溶接機が正しく動作するかのチェックとしても重要な項目です。

(4)溶接作業中の注意点

実際に溶接を行っている際も、周囲の状況や自身の体調に気を配ることが大切です。

- 第三者が簡単に近づかないように注意喚起しているか

- 溶接作業中に遮光マスクや溶接面を活用しているか

- 熱くなった母材に素手で触れないようにしているか

- 適度に休憩を取り疲労や熱中症対策を行っているか など

集中力と体力が必要だからこそ、ゆとりを持った作業を心がけるようにします。

(5)溶接作業終了後の点検

翌日の自分や次の作業者がケガなく利用するため、溶接作業終了後の点検も大切になります。

- 溶接機の電源は確実に落としているか

- ガスの栓は問題なく締めているか

- 各種工具や保護具は元の場所に戻しているか

- 周辺のクズや可燃物に引火等していないか

- 鉄粉や切削部分を片付けているか など

作業終了時にはチェック用紙や申請書の記入を義務付ける、といった体制を整えておくことをおすすめします。

4.アーク溶接機を取り扱うメーカ3選とそれぞれの主力商品

ここからは、アーク溶接機を取り扱う主なメーカと主力製品についてご紹介します。

(1)株式会社ダイヘン

株式会社ダイヘンは、炭酸ガスアーク、TIG、MIG、MAGなど、さまざまな溶接機を取り扱っています。アーク溶接機の主な主力製品は、B TAC 200Ⅱ・300Ⅱ(インバータ制御式小形直流アーク溶接機)とD-Arcです。

- 住所:大阪市淀川区田川2丁目1番11号

- TEL:営業所による

- URL:https://www.daihen.co.jp/

(2)パナソニック株式会社

パナソニック株式会社では、家庭用の機械が多いイメージですが、溶接機も周辺機器も含めて多く開発しています。アーク溶接機の主な主力製品は、炭酸・MAG用のVR1シリーズ、TIG用のBP4シリーズです。

- 住所:大阪府門真市大字門真1006番地

- TEL:06-6908-1121

- URL:https://www.panasonic.com/jp/home.html

(3)スター電器製造株式会社(SUZUKID)

スター電気製造株式会社(SUZUKID)とは、「溶接シーンに新しいスパークを」をモットーにさまざまな溶接に関する製品を販売するメーカです。創業より60年以上の老舗として溶接機から各種保護面を提供しています。

小型の溶接機のパイオニアとして、半自動溶接機から被覆アーク溶接機、TIG溶接機などさまざまな種類の溶接機を揃えています。主な主力製品は、MIG・MAG兼用のSAY-Arcury120、TIG用のSTG-200Dスタルゴンです。

- 住所:東京都目黒区上目黒二丁目43番地18号

- 本社事務所住所:神奈川県藤沢市南藤沢17-15 三井住友海上藤沢ビル3F

- TEL(事務所):0466-27-2666

- URL:https://suzukid.co.jp/

5.製造業のWebマーケティングに関するご相談は株式会社ストラーツへ

アーク溶接機を取り扱うメーカは、本記事で紹介した以外にも多くあります。

もし自社の工場に適した機械が何かわからない……という場合は、機械導入のサポートを行っているメーカに問い合わせるのも有効です。

株式会社ストラーツでは、問合せにつなげる製造業ウェブサイトや記事の制作・納品までを行っています。

ウェブサイトや記事は広告と異なり、一度制作した後は、コストをかけなくても問合せ・リード獲得をし続けるという点が大きなメリット。

また、ストラーツには製造業の技術部門経験を持つライターが多数所属しており、高い専門性とSEOを両立しています。

御社の問い合わせ・売上増に貢献いたしますので、お困りの際はぜひお気軽にご相談ください。